L’IRT M2P se dote d’un nouvel équipement pour la réalisation de pultrudés renforcés

Situées sur le site de Porcelette (57), nos deux lignes de pultrusion permettent la réalisation de pièces à géométrie de section constante. La première ligne de pultrusion est principalement dédiée au développement matériaux (résines et renforts), notamment la résine thermoplastique liquide Elium® élaborée par Arkema.

La seconde ligne, dédiée à des projets R&D applicatifs, se dote d’un nouveau système de tressage investi dans le cadre du projet INFRAlight pour la production de pultrudés composites surtressés. Plus communément désigné sous les termes braid-trusion ou pull-braiding, ce procédé est actuellement utilisé dans différents domaines applicatifs :

- Le BTP : réalisation de barres d’armature ;

- Le secteur ferroviaire : structure de portage et/ou pièces intérieures de train ;

- Le secteur automobile : renforcement de pièces dédiées aux véhicules à hydrogène ;

- L’aéronautique : raidisseur locaux, structures pour sièges.

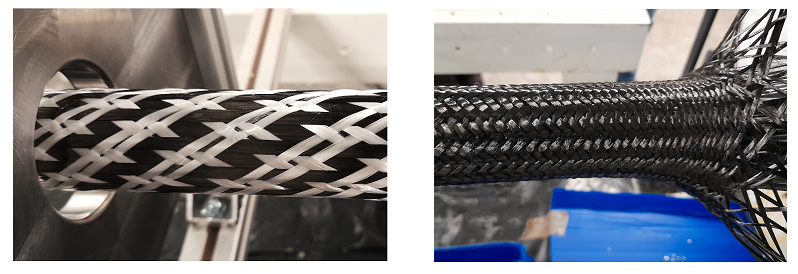

Grâce au mouvement circulaire de 48 fils autour de l’axe de tressage, ce nouvel équipement permet la conception de pultrudés renforcés transversalement via l’ajout de ces fils entrelacés et orientés sur le contour du profilé. La texturation obtenue par le procédé de tressage permet un état de surface singulier et de répondre à des sollicitations hors plan. Il est également possible de faire varier l’angle de tressage. Les pièces composites induites voient ainsi leurs propriétés mécaniques transverses augmenter de manière significative.

Le procédé de tressage permet la mise en œuvre d’une grande variété de fibres textiles (verre, carbone, fibres naturelles) mais aussi des fibres plus techniques telles que le Kevlar®, ou encore le Dyneema®, fibre de polyéthylène ultra résistante.